Руководство по ремонту Mazda 626 (Мазда 626) 1982-1991 г.в.

15.3 Система впрыска топлива

15.3. Система впрыска топлива

Модели более поздних выпусков оборудованы системой электронного впрыска топлива. Она состоит из трех главных систем: питания топливом, подачи воздуха и электронного управления. Для обслуживания системы впрыска топлива, устанавливаемой на части автомобилей более поздних выпусков, может потребоваться специальное оборудование, поэтому обращайтесь в сервисный центр.

Система питания

|

Рис. 15.11. Элементы системы питания топливом: 1 – топливный фильтр (на магистрали высокого давления); 2 – топливная распределительная магистраль; 3 – форсунка; 4 – бачок; 5 – управляющий клапан регулятора давления; 6 – фильтр топливного бака (на всасывающей стороне); 7 – топливный насос; 8 – трехходовой распределительный клапан

|

Топливный насос с электрическим приводом, расположенный внутри топливного бака, обеспечивает подачу топлива под постоянным давлением в топливную распределительную магистраль, из которой топливо распределяется по всем четырем форсункам (рис. 15.11). Из топливной распределительной магистрали топливо впрыскивается четырьмя форсунками во впускные каналы, расположенные непосредственно над впускными клапанами. Порция впрыскиваемого топлива строго контролируется микропроцессорным блоком управления, так называемым EGI-блоком. Регулятор давления контролирует давление в системе в соответствии со степенью разрежения во впускном коллекторе двигателя. Топливный фильтр, расположенный между распределительной магистралью и топливным насосом, обеспечивает защиту от загрязнения узлов системы питания топливом.

Система подачи воздуха

|

Рис. 15.12. Система подачи воздуха: а – двигатели без турбонаддува; b – двигатели с турбонаддувом; 1 – сглаживающий ресивер; 2 – перепускной электромагнитный клапан; 3 – измеритель расхода воздуха; 4 – датчик температуры всасываемого воздуха; 5 – воздушный клапан; 6 – пневматический амортизатор; 7 – дроссельный узел; 8 – винт регулировки частоты вращения коленчатого вала двигателя на холостом ходу; 9 – датчик угла открытия дроссельной заслонки; 10 – турбокомпрессор

|

|

Рис. 15.13. Система подачи воздуха двигателей с турбонаддувом и промежуточным охладителем: 1 – резонатор; 2 – промежуточный охладитель; 3 – турбокомпрессор; 4 – впускной коллектор; 5 – камера формирования потока; 6 – дроссельный узел; 7 – клапан обводного воздушного канала; 8 – измеритель расхода воздуха

|

Система подачи воздуха состоит из воздушного фильтра, измерителя расхода воздуха и дроссельного узла. Автоматическая регулировка частоты вращения коленчатого вала на холостом ходу в зависимости от различных условий работы двигателя обеспечивается с помощью вспомогательного воздушного клапана, объединенного с перепускным электромагнитным клапаном (рис. 15.12, 15.13). Измеритель расхода воздуха передает информацию о количестве всасываемого двигателем воздуха блоку управления. Расход и температура воздуха на входе в форсунку измеряются с помощью компенсатора и датчика температуры. На основании данных этих измерений блок управления определяет количество впрыскиваемого топлива или длительность впрыска. Положение дроссельной заслонки задается водителем. По мере открытия дроссельной заслонки возрастает количество воздуха, проходящего через систему, компенсатор открывается еще больше и блок управления вырабатывает сигнал, который управляет системой питания топливом, порция впрыскиваемого топлива увеличивается.

Электронная система управления

Электронная система управления управляет системой электронного впрыска топлива и другими системами через блок управления, содержащий микропроцессор, так называемый EGI-блок.

|

Рис. 15.14. Расположение элементов электронной системы управления двигателя без турбонаддува: 1 – трехходовой электромагнитный распределитель; 2 – управляющий клапан регулятора давления; 3 – датчик атмосферного давления; 4 – трехходовой электромагнитный распределитель; 5 – блок управления; 6 – реле топливного насоса; 7 – датчик температуры всасываемого воздуха; 8 – контрольный воздушный клапан; 9 – главное реле; 10 – измеритель расхода воздуха; 11 – температурный переключатель; 12 – аналоговый датчик температуры охлаждающей жидкости; 13 – датчик концентрации кислорода; 14 – воздушный клапан; 15 – термостат; 16 – контрольный клапан рециркуляции отработавших газов; 17 – пневматический амортизатор; 18 – клапан рециркуляции с плавной характеристикой;

19 – датчик угла открытия дроссельной заслонки; 20 – перепускной электромагнитный клапан

|

На EGI-блок поступают сигналы от ряда датчиков, которые отслеживают такие параметры, как объем всасываемого воздуха, температура воздуха и охлаждающей жидкости, частота вращения коленчатого вала, режим ускорения или торможения, содержание кислорода в отработавших газах. На основании этих данных микропроцессорный блок рассчитывает длительность впрыска, необходимую для поддержания оптимального соотношения топливовоздушной смеси. Некоторые датчики и соответствующие электромагнитные исполнительные устройства, управляемые EGI-блоком, расположены в моторном отсеке и не входят в состав самого блока (рис. 15.14, 15.15).

|

Рис. 15.15. Расположение элементов электронной системы управления двигателя с турбонаддувом: 1 – саморазблокирующееся реле топливного насоса; 2 – управляющий клапан регулятора давления; 3 – трехходовой электромагнитный распределитель; 4 – блок управления; 5 – датчик температуры всасываемого воздуха; 6 – контрольный воздушный клапан; 7 – главное реле; 8 – измеритель расхода воздуха; 9 – аналоговый датчик температуры охлаждающей жидкости; 10 – температурный переключатель; 11 – датчик концентрации кислорода; 12 – воздушный клапан; 13 – контрольный клапан рециркуляции отработавших газов; 14 – позиционный датчик рециркуляции отработавших газов; 15 – корпус язычкового клапана; 16 – пневматический амортизатор; 17 – дроссельный узел; 18 – электромагнитный клапан рециркуляции; 19 – перепускной электромагнитный клапан; 20 – реле давления; 21 – датчик атмосферного давления

|

|

ПРЕДУПРЕЖДЕНИЯ

Система питания находится под давлением. Перед разъединением элементов системы питания необходимо снять давление в системе. Для этого закройте место разъединения чистой ветошью и, соблюдая осторожность, плавно отвинтите соединительную гайку.

Бензин чрезвычайно огнеопасен, при работе с элементами системы питания запрещено пользование огнем, искрящими устройствами, открытыми пожароопасными приборами освещения, курение. Следует избегать возникновения искр при работе с проводами и электрическими устройствами.

|

Общая диагностика

Неисправности системы электронного впрыска топлива, как правило, не становятся причиной отказа двигателя. Неисправность обычно вызывается нарушением соединения контактов в разъемах и соединителях проводов, а также загрязнениями топлива, что приводит к засорению форсунок. Постоянно проверяйте надежность соединений легким постукиванием по разъемам или их подергиванием – сигнал не должен пропадать. Убедитесь, что на всех контактах разъемов отсутствуют механические повреждения и обе ответные части разъема вставлены друг в друга до упора и зафиксированы защелками. Перед тем как приступить к поиску неисправности в системе электронного впрыска, обязательно проверьте состояние системы зажигания. Убедитесь, что аккумуляторная батарея, плавкие вставки, предохранители, соединения с «массой», катушка зажигания, высоковольтный провод катушки зажигания, распределитель зажигания, высоковольтные провода свечей зажигания и сами свечи зажигания находятся в исправном состоянии и работают без отказов. Проверьте угол опережения зажигания и частоту вращения коленчатого вала двигателя на холостом ходу. Проверьте такие показатели состояния двигателя, как компрессия в цилиндрах и зазор в механизме привода клапанов.

Проверьте отсутствие течи в системе питания. Убедитесь в исправности топливного насоса и проверьте отсутствие загрязнений в топливном фильтре. Проверьте герметичность деталей системы подачи воздуха. Отсоединение или повреждение таких элементов, как указатель уровня моторного масла, крышка маслоналивной горловины, шланг системы принудительной вентиляции картера может вызвать перебои в работе двигателя. Проверьте прохождение воздуха через воздушный фильтр.

Для исчерпывающей диагностики системы электронного впрыска требуется специальный диагностический прибор, но некоторые испытания и проверки можно выполнить и с помощью стандартного оборудования, имеющегося в продаже.

Снижение давления в системе питания

Снимите пробку с наливной горловины топливного бака, в результате чего давление в нем станет равным атмосферному.

На моделях 1986 и 1987 годов выпуска для доступа к разъему топливного насоса снимите подушки заднего сиденья. На моделях с 1988 года откройте капот и найдите реле топливного насоса (оно находится в моторном отсеке рядом с приводом сцепления).

На моделях 1986 и 1987 годов выпуска пустите двигатель и отсоедините разъем, на моделях с 1988 года отсоедините провод от саморазблокирующегося реле топливного насоса. Оставьте двигатель работать до момента остановки, связанной с отсутствием топлива в распределительной топливной магистрали.

Выключите зажигание и отсоедините провод от отрицательной клеммы аккумуляторной батареи.

В результате выполненных действий давление в системе питания топливом снижается. Закройте любое соединение системы питания топливом чистой ветошью и, соблюдая осторожность, плавно отверните соединительную гайку.

Проверка давления в системе питания

Для проверки давления в системе питания топливом необходим манометр и соответствующий адаптер для подсоединения к системе.

Снизьте давление в системе питания топливом. Снова подсоедините разъем топливного насоса или подключите провод к реле насоса.

Снимите шланг, соединяющий топливный фильтр с топливной распределительной магистралью, и в разрыве установите манометр, навинтив его на тройник.

Пустите двигатель и прогрейте его до рабочей температуры. Проверьте давление топлива.

Если давление топлива отсутствует (даже при работающем топливном насосе), возможно, засорен топливный фильтр, последовательно включенный в магистраль. Замените фильтр и снова проверьте давление. Если давление по-прежнему отсутствует, причиной может быть засорение топливной магистрали. Если магистраль не засорена, проверьте фильтр на входе топливного насоса. Проверьте электрическое сопротивление насоса.

Если давление топлива низкое, причиной может быть частичное засорение фильтра на входе топливного насоса. Замените фильтр и снова проверьте давление. Если давление по-прежнему низкое, проверьте герметичность соединения трубопровода и всей магистрали. Проверьте герметичность регулятора давления, топливной распределительной магистрали и форсунок. Если течи не обнаружено, пережмите трубопровод возврата топлива (шланг в месте соединения с регулятором давления) и перемычкой соедините диагностические контакты разъема на перегородке моторного отсека (рис.15.16). Запомните показание давления. Если давление выше нижнего предела, значит, неисправен регулятор давления топлива. Если после замены давление по-прежнему низкое, замените топливный насос.

Если давление топлива высокое, отсоедините гибкий шланг возврата топлива и наденьте на освободившийся штуцер со стороны регулятора давления резиновый шланг с внутренним диаметром около 8 мм. Поместите другой конец шланга в сосуд с топливом. Перемычкой соедините диагностические контакты разъема на перегородке моторного отсека и запомните показание давления. Если давление по-прежнему выше нижнего предела, замените регулятор давления. Если после замены давление соответствует норме, значит, засорен трубопровод возврата топлива.

Элементы системы питания топливом

|

ПРЕДУПРЕЖДЕНИЯ

Система питания находится под давлением. Перед разъединением элементов системы питания необходимо снять давление в системе. Для этого закройте место разъединения чистой ветошью и, соблюдая осторожность, плавно отвинтите соединительную гайку.

Бензин чрезвычайно огнеопасен, при работе с элементами системы питания запрещено пользование огнем, искрящими устройствами, открытыми пожароопасными приборами освещения, курение. Следует избегать возникновения искр при работе с проводами и электрическими устройствами.

|

Топливный насос

Диагностику топливного насоса и проверку давления см. выше в подразделе «Проверка давления в системе питания».

Для проверки сопротивления топливного насоса снимите заднее сиденье и отсоедините разъем насоса.

|

Рис. 15.17. Использование омметра для измерения сопротивления топливного насоса: А, В – контакты

|

Измерьте сопротивление между контактами «А» и «В» разъема (рис. 15.17). Сопротивление должно быть около 0,3 Ом.

Для замены топливного насоса снизьте давление в системе питания топливом, затем отсоедините провод от отрицательной клеммы аккумуляторной батареи.

Снимите сервисную заглушку и вытолкните из отверстия резиновый уплотнитель и провода.

|

ПРЕДУПРЕЖДЕНИЕ

Запрещается выполнять приведенные ниже операции при заполненном топливном баке. Слейте топливо в предназначенную для него емкость, пользуясь насосом (запрещается сливать бензин засасыванием в шланг).

|

Липкой лентой промаркируйте трубопроводы подачи и возврата топлива. Ослабьте хомуты крепления шлангов и отсоедините шланги.

Отверните болты крепления кронштейна насоса и выньте из топливного бака насос и кронштейн.

Отсоедините провода от выводов насоса.

|

Рис. 15.18. Элементы крепления топливного насоса: 1 – фильтр (расположен внутри бака); 2 – насос; 3 – шланг насоса; 4 – кронштейн

|

Ослабьте винт хомута крепления шланга насоса, переместите хомут к середине шланга, затем снимите насос с кронштейна. Извлеките насос из скобы кронштейна (рис. 15.18).

Снимите с нижней части насоса резиновую подушку и фильтр, поддев и сняв для этого стопорное кольцо.

Установка проводится в последовательности, обратной снятию. Замените прокладку между баком и кронштейном насоса.

Управляющий клапан регулятора давления

Управляющий клапан регулятора давления установлен на стенке моторного отсека, между двумя трехходовыми электромагнитными распределителями. Это электромагнитный клапан, активируемый блоком управления. Клапан, в свою очередь, управляет регулятором давления топлива в соответствии с изменяющимся разрежением.

|

Рис. 15.19. Проверка управляющего клапана регулятора давления: 1 – контакт для подачи напряжения от аккумуляторной батареи; 2 – шланг; 3 – воздушный фильтр; 4 – нижний штуцер клапана

|

Для проверки клапана наденьте шланг на верхний штуцер (рис. 15.19). Подуйте в шланг и убедитесь, что воздух выходит из нижнего штуцера. Соедините с «массой» один из выводов фильтра, а на другой подайте напряжение от батареи. Подуйте в шланг и убедитесь, что воздух по-прежнему выходит из нижнего штуцера фильтра. Если результат обоих испытаний отрицательный, замените фильтр.

Для снятия фильтра отсоедините провода и шланги, предварительно пометив их расположение. Извлеките клапан из кронштейна, потянув за пластмассовую защелку. Установка проводится в последовательности, обратной снятию.

Регулятор давления топлива

Проверьте давление топлива.

Уменьшите давление в системе питания топливом, после чего отсоедините провод от отрицательной клеммы аккумуляторной батареи.

Ослабьте хомут крепления шланга трубопровода возврата топлива и отсоедините шланг от регулятора давления, предварительно подложив ветошь для сбора пролитого топлива.

Снимите с регулятора шланг контроля разрежения.

Отверните два болта крепления регулятора и снимите регулятор с топливной распределительной магистрали.

Установите регулятор давления с новой прокладкой на топливную распределительную магистраль и закрепите болтами.

Присоедините шланг возврата топлива и шланг для контроля разрежения.

Подсоедините провод к отрицательной клемме аккумуляторной батареи и поверните ключ в выключателе зажигания в положение «ON». Заполните систему до рабочего давления, для чего соедините перемычкой диагностические контакты разъема топливного насоса. Проверьте отсутствие утечек топлива.

Демпфер

Демпфер установлен в торце топливной распределительной магистрали и предназначен для сглаживания резких пульсаций давления топлива, которые возникают при закрывании и открывании форсунок.

|

Рис. 15.20. Расположение демпфера (1) в торце топливной распределительной магистрали

|

Для проверки демпфера приложите палец к отверстию на торце – при работе двигателя должны ощущаться пульсации (рис. 15.20). Если пульсации отсутствуют, замените демпфер.

Для замены демпфера снизьте давление в системе питания, затем отсоедините провод от отрицательной клеммы аккумуляторной батареи.

Отсоедините трубопровод и выверните демпфер из топливной распределительной магистрали.

Установка проводится в последовательности, обратной снятию.

Топливная распределительная магистраль

Снизьте давление в системе питания, затем отсоедините провод от отрицательной клеммы аккумуляторной батареи.

Отсоедините трубопровод возврата топлива от регулятора давления и трубопровод от демпфера.

Отсоедините разъемы от форсунок.

Выверните два болта и осторожно отсоедините топливную распределительную магистраль с форсунками от впускного коллектора. Извлеките весь узел в сборе, протянув его под дроссельным узлом и сглаживающим ресивером.

Установка проводится в последовательности, обратной снятию. Обязательно осмотрите резиновые прокладки между форсункой и впускным коллектором и при обнаружении трещин, затвердевания или деформаций замените их.

Форсунки

Для быстрой проверки приставьте лезвие длинной отвертки по очереди к корпусу каждой из форсунок и прислушайтесь к щелчку от игольчатых клапанов. Если щелчки не слышны, проверьте сопротивление форсунок.

Снимите топливную распределительную магистраль.

Для проверки герметичности форсунок соедините шланг от топливного фильтра с впускным штуцером на топливной распределительной магистрали. С помощью дополнительного отрезка топливного шланга и переходника соедините шланг трубопровода возврата топлива с регулятором давления топлива.

Привяжите форсунки к топливной распределительной магистрали, это предотвратит их выпадение при увеличении давления топлива.

|

Рис. 15.16. Соединение перемычкой (1) контактов диагностического разъема для пуска топливного насоса

|

Подстелите под форсунки ветошь. Поверните ключ в выключателе зажигания в положение «ON» и, соединив перемычкой контакты контрольного разъема топливного насоса, пустите насос (см. рис. 15.16). Следите за появлением капель или следов просачивания топлива из форсунок. Форсунку с утечкой топлива замените.

|

ПРЕДУПРЕЖДЕНИЕ

Допускается появление небольшого количества бензина через 5 мин.

|

С помощью омметра убедитесь, что сопротивление между двумя контактами каждой из форсунок равно 12–16 Ом. В противном случае форсунка неисправна, ее необходимо заменить.

Для замены форсунки отсоедините вспомогательный шланг, который использовался при проверке герметичности. Чтобы предотвратить выброс топлива из шланга, обмотайте его ветошью, поскольку невозможно снизить давление топлива в системе при снятой топливной распределительной магистрали.

Снимите резиновые уплотнительные кольца и втулки, форсунки и изоляторы.

Рекомендуется периодически заменять эти элементы для исключения возможной утечки топлива.

Установите новые резиновые уплотнительные кольца, втулки и изоляторы.

|

Рис. 14.20. Расположение уплотнений форсунки: 1 – уплотнительное кольцо; 2 – топливная распределительная магистраль; 3 – уплотнительная втулка; 4 – впускной коллектор; 5 – изолятор

|

Для облегчения установки и снижения вероятности повреждений смажьте кольцо и изолятор тонким слоем моторного масла (см. рис. 14.20).

Вставьте форсунку в топливную распределительную магистраль, при этом разъем должен быть направлен вверх. Вставлять форсунку надо строго вдоль ее оси, в противном случае можно повредить уплотнительное кольцо.

Установите топливную распределительную магистраль с форсунками и закрепите болтами. Присоедините шланги подачи и возврата топлива и шланг контроля разрежения. Восстановите давление в системе питания, соединив перемычкой контакты контрольного разъема топливного насоса, и проверьте герметичность системы.

Реле топливного насоса

|

Рис. 15.21. Расположение реле (1) топливного насоса

|

Реле топливного насоса установлено на панели под пневматическим амортизатором. Оно предназначено для питания топливного насоса во время пуска двигателя стартером (рис. 15.21). Питание подается к насосу до

выключения стартера, именно в этот момент происходит автоматическая разблокировка реле (когда ключ в выключателе зажигания проходит положение «ON», питание на насос не подается, так как в первую очередь должен пускаться двигатель).

|

Рис. 15.22. Расположение контактов разъема самоблокирующегося реле: Fp – к топливному насосу; Fc – к выключателю топливного насоса;

В – к выключателю зажигания («ON»)

|

Для проверки реле и проводов откройте измерительную пластину внутри измерителя расхода воздуха, заблокируйте ее и измерьте напряжение на каждом контакте разъема реле, не отключая реле от разъема (рис. 15.22). Если напряжение на контакте «В» отличается от приведенного в табл. 15.1, проверьте предохранители и провода от выключателя зажигания.

Таблица 15.1

Напряжение на контактах разъема самоблокирующегося реле

|

Рис. 15.23. Расположение контактов самоблокирующегося реле

|

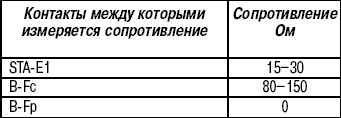

Если обнаружено отклонение напряжения на контакте «STA», проверьте провода от выключателя зажигания. При неверном показании на контакте «Е1» проверьте соединение с «массой». Если обнаружено отклонение напряжения на контакте «FС», проверьте сопротивление измерителя расхода или обмотки самого реле (рис. 15.23). Значения сопротивления на контактах реле приведены в табл. 15.2.

Таблица 15.2

Сопротивление между контактами самоблокирующегося реле

Если отличается показание на контакте «FP», проверьте сопротивление самоблокирующегося реле.

Для замены реле отсоедините разъем и выверните винт крепления. Установка проводится в последовательности, обратной снятию.

Элементы системы подачи воздуха

Выверните два винта и стяните резиновый чехол с разъема измерителя расхода воздуха.

|

Рис. 15.24. Расположение контактов на разъеме измерителя расхода воздуха

|

Поверните ключ в выключателе зажигания в положение «ON» и измерьте напряжение между каждым контактом разъема и «массой» (рис. 15.24). Сравните показания с приведенными в табл. 15.3.

Таблица 15.3

Напряжение на контактах разъема измерителя расхода воздуха

Если имеется отклонение от номинального напряжения, проверьте главный предохранитель, главное реле измерителя и провода.

|

Рис. 15.25. Использование отвертки для освобождения скобы фиксации разъема измерителя расхода воздуха

|

Для отсоединения разъема от измерителя расхода воздуха освободите пружинную скобу, поддев ее маленькой отверткой (рис. 15.25).

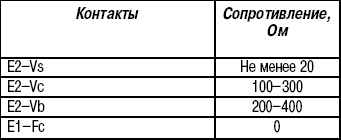

Измерьте сопротивление между контактами разъема (см. рис. 15.24). Значения сопротивления приведены в табл. 15.4.

Таблица 15.4

Сопротивление между контактами разъема измерителя расхода воздуха в исходном положении пластины измерителя

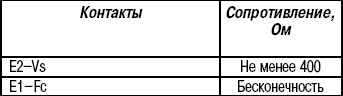

Резко (толчком) откройте измерительную пластину и измерьте сопротивление между контактами в соответствии с табл. 15.5.

Таблица 15.5

Сопротивление между контактами разъема измерителя расхода воздуха после отклонения пластины измерителя

При отклонении сопротивления от номинального замените измеритель расхода воздуха.

Для замены измерителя расхода воздуха ослабьте хомут и снимите шланг с верхней крышки воздушного фильтра. Отсоедините разъем и снимите вакуумный шланг с контрольного воздушного клапана.

|

Рис. 15.26. Элементы крепления измерителя расхода воздуха: 1 – резиновое кольцо; 2 – крышка в сборе; 3 – измеритель расхода воздуха

|

Отделите верхнюю крышку воздушного фильтра от основания и выньте измеритель из верхней крышки (рис. 15.26).

Установка проводится в последовательности, обратной снятию. Обязательно установите резиновое кольцо между измерителем и верхней крышкой.

|

ПРЕДУПРЕЖДЕНИЕ

Положение регулировочного винта дроссельной заслонки устанавливается изготовителем, регулировка в процессе эксплуатации автомобиля не допускается.

|

Дроссельный узел

Проверьте плавность перемещения тяги дроссельной заслонки. Заедание может быть вызвано смолистыми отложениями с обратной стороны заслонки, которые попадают из системы вентиляции картера через шланг в сглаживающий ресивер и впускной коллектор. Чтобы удалить отложения, необходимо снять трубопровод дроссельной заслонки, открыть дроссельную заслонку и тщательно почистить мелкой наждачной бумагой. При этом не повредите тонкое покрытие заслонки и стенки корпуса.

|

Рис. 15.27. Расположение штуцеров дроссельного узла двигателя без турбонаддува

|

|

Рис. 15.28. Расположение штуцеров дроссельного узла двигателя c турбонаддувом

|

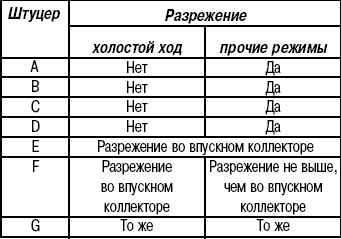

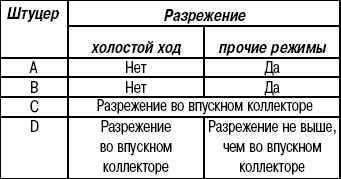

Прогрейте двигатель до рабочей температуры, проверьте разрежение на каждом штуцере дроссельного узла ( рис. 15.27, 15.28) и сравните результаты с данными, приведенными в табл. 15.6, 15.7.

Таблица 15.6

Разрежение на штуцерах дроссельного узла двигателя без турбонаддува

Таблица 15.7

Разрежение на штуцерах дроссельного узла двигателя с турбонаддувом

Если результаты отличаются от требуемых, прочистите или продуйте каналы сжатым воздухом.

Если необходимо снять дроссельный узел, в первую очередь отсоедините провод от отрицательной клеммы аккумуляторной батареи.

Снимите воздуховод, установленный между дроссельным узлом и измерителем расхода воздуха.

Отсоедините возвратную пружину дроссельной заслонки.

Отсоедините от рычага трос управления заслонкой.

|

Рис. 15.29. Типовые элементы крепления дроссельного узла: 1 – вакуумный шланг; 2 – перепускной воздушный шланг; 3 – шланг охлаждающей жидкости; 4 – дроссельный узел; 5 – прокладка; 6 – вакуумный шланг

|

Отсоедините вакуумные шланги в верхней части дроссельного узла (рис. 15.29).

Отсоедините разъем от датчика угла открытия дроссельной заслонки.

Слейте из радиатора около 1,0 л охлаждающей жидкости. Отсоедините от дроссельного узла шланг охлаждающей жидкости и перепускной воздушный шланг.

Отверните четыре гайки и снимите дроссельный узел.

Лезвием бритвы очистите остатки прокладок с расширительной камеры и дроссельного узла, в противном случае после установки дроссельного узла возможен подсос воздуха.

Удалите из дроссельного узла остатки смолистых отложений и грязи, промыв в чистом растворителе или очистителе нагара. Особенно тщательно промывайте места вблизи дроссельной заслонки.

|

ПРЕДУПРЕЖДЕНИЕ

Не допускается погружение датчика угла открытия дроссельной заслонки в любой растворитель или очиститель. В противном случае возможно повреждение пластмассовых стенок и расположенной внутри электронной схемы.

|

При возможности продуйте сжатым воздухом вакуумные каналы.

Установка проводится в последовательности, обратной снятию.

Проверка воздушного клапана

|

Рис. 15.30. Использование клещей для пережатия перепускного воздушного шланга

|

Пустите двигатель и оставьте его работать на холостом ходу. В процессе прогрева двигателя клещами пережмите перепускной воздушный шланг, частота вращения коленчатого вала двигателя должна немного снизиться (рис. 15.30). Если этого не происходит, проверьте герметичность воздушного клапана и вакуумного шланга.

Прогрейте двигатель до рабочей температуры. Снова пережмите шланг, частота вращения коленчатого вала двигателя должна уменьшиться на 100–200 мин-1. Если уменьшение частоты превышает 200 мин-1, проверьте наличие напряжения на контактах разъема воздушного клапана.

Для проверки напряжения на контактах разъема воздушного клапана отсоедините разъем и проверьте напряжение, подаваемое от батареи. Если напряжение низкое или отсутствует, проверьте провода или реле топливного насоса.

Проверьте сопротивление воздушного клапана, которое должно быть 30–45 Ом. Если сопротивление не соответствует норме, замените воздушный клапан.

Для проверки работоспособности воздушного клапана снимите один из шлангов, присоедините отрезок шланга и продуйте клапан, при этом ключ в выключателе зажигания должен находиться в положении «ON».

При температуре клапана не выше 20 °С воздух должен свободно проходить через клапан. При температуре выше 20 °С клапан должен быть закрыт.

Для замены клапана ослабьте хомуты и снимите шланги. Отсоедините разъем, отве